公司新闻

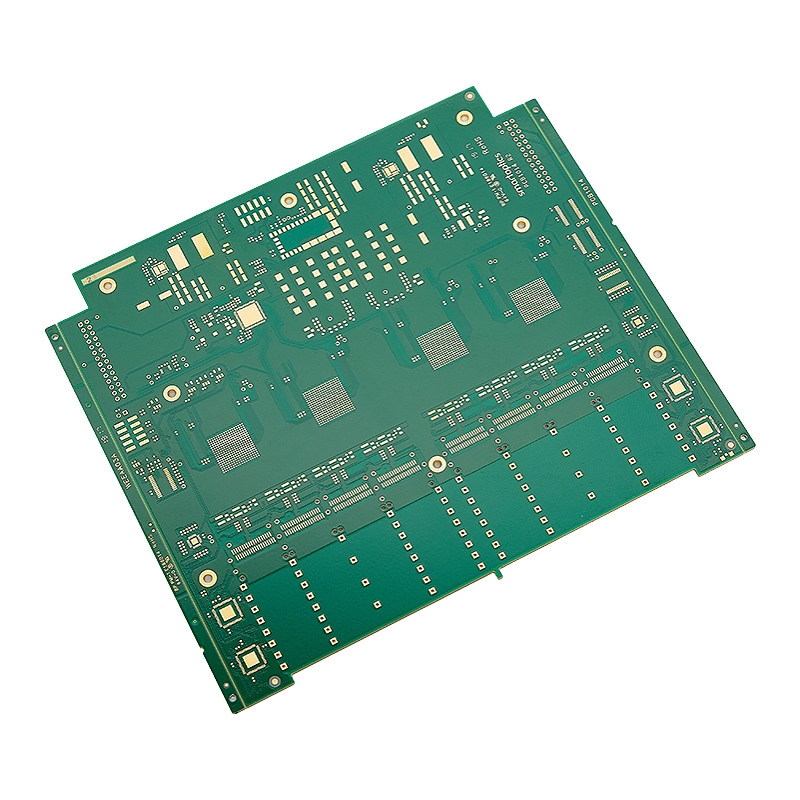

如何解决高阶 HDI 板压合过程中的翘曲变形问题?

作者:润众兴

发布时间:2026-01-07

访问量:4

精准匹配材料,从源头降低层间应力

高阶 HDI 板多为多层结构,由芯板、半固化片(PP)等不同材料压合而成,热膨胀系数(CTE)不匹配是导致翘曲的核心根源。

优先选用低 CTE 且匹配性好的材料组合:例如芯板选用改性 BT 树脂或 PI 材料,搭配同体系的低流动半固化片,缩小芯板与 PP 的 CTE 差值;对于超薄基板(厚度<0.1mm),可选用刚性更强的薄型芯板,提升基板自身抗变形能力。

严格控制材料的含水率与预烘处理:芯板和 PP 在压合前需进行高温预烘(如 120℃/2h),去除内部水分,避免压合时水分汽化导致层间气泡和应力不均。

优化压合工艺参数,减少热压过程的应力积累

压合的温度、压力、升降温速率直接影响基板的应力分布,是控制翘曲的关键环节。

采用阶梯式升降温 / 升压曲线:避免快速升温升压导致材料受热受压不均。例如升温阶段分 3 段(50℃→100℃→170℃),每段保持恒温,让树脂充分熔融流动;升压阶段逐步加载压力(从 0.5MPa 升至 3.0MPa),确保层间贴合紧密且应力均匀。

精准控制保温保压时间:时间过短,半固化片树脂固化不完全,层间结合力弱;时间过长,树脂过度交联,脆性增加易翘曲。需根据基板厚度和材料类型,通过实验确定最优参数(如 170℃/90min)。

采用双面对称压合设计:压合时选用对称的钢板和缓冲材料,确保基板上下表面受热受压一致,避免单侧应力过大引发翘曲。

升级设备与治具,提升压合过程的稳定性

设备精度和治具设计直接决定压合的均匀性,针对高阶 HDI 板的超薄特性,需针对性升级:

选用真空压合机:在真空环境下压合,减少层间气泡产生,同时避免空气受热膨胀对基板造成局部压力冲击。

配置高精度对位与平整系统:压合前通过 CCD 视觉对位,将层偏误差控制在 ±2μm 内;压合时采用平整性更好的弹性缓冲垫(如硅胶垫),抵消钢板表面的微小不平整,确保基板受力均匀。

采用载体板辅助压合:对于厚度<0.08mm 的超薄基板,将其贴附在刚性载体板上进行压合,防止基板在热压过程中发生弯曲变形,压合后再剥离载体板。

后处理矫正,修复轻微翘曲变形

对于压合后出现的轻微翘曲(翘曲度<0.5%),可通过后处理工艺进行矫正:

热压整平处理:将翘曲基板放入整平机,在略低于树脂固化温度的条件下(如 130℃),施加恒定压力(1.0–1.5MPa)保温保压 30–60min,利用树脂的二次软化特性消除内应力。

机械研磨整平:对于表面翘曲的基板,通过精密研磨机去除表面少量材料,使基板厚度均匀、翘曲度达标;注意研磨量需严格控制,避免损伤内部线路。