公司新闻

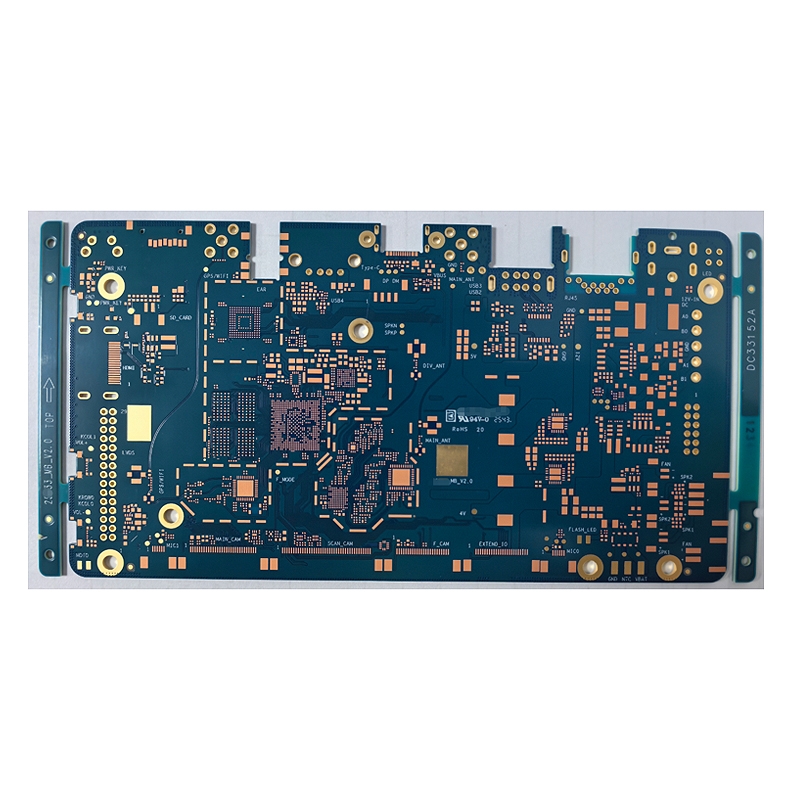

高阶 HDI 板的微孔加工技术难点到底如何突破?

作者:润众兴

发布时间:2026-01-07

访问量:2

高阶 HDI 板的微孔加工,核心难点在于孔径微小化、孔位高精度、孔壁质量可控与量产良率平衡,想要突破这些难点,需要从技术选型、工艺优化、设备升级、材料适配四个维度切入,具体分析如下:

突破微小孔径与深径比的加工极限

高阶 HDI 板的微孔通常为盲孔、埋孔,孔径要求普遍在 50–150μm,部分高端产品甚至需做到 20–30μm,同时还要满足深径比≥1:1的要求。传统机械钻孔无法加工此类微小孔,主流技术为激光钻孔(CO₂激光、UV 激光、飞秒激光)。

原难点:CO₂激光易烧蚀孔壁、导致树脂炭化;UV 激光加工小孔时,能量聚焦难度大,孔壁易出现毛刺、孔径偏差;深径比过高时,孔底易残留残渣,影响后续电镀导通。

突破路径:

选用飞秒激光替代传统激光,其超短脉冲能减少热影响区,避免孔壁炭化和毛刺;

采用激光分步钻孔工艺,通过多次小幅能量冲击,精准控制孔深和孔径,适配高深径比需求;

搭配在线孔径检测设备,实时反馈孔径偏差,动态调整激光能量参数。

解决多层板孔位的精准对位难题

高阶 HDI 板多为任意层互联结构,微孔需要精准贯穿指定层,孔位对位误差需控制在 ±5μm 以内,否则会导致层间线路短路或断路。

采用激光直接成像(LDI) 自动光学对位(AOI) 系统,通过高精度视觉识别定位基板上的对位靶标,实现激光钻孔的自动精准对位;

优化压合工艺,选用低翘曲性的半固化片(PP),控制压合温度和压力的升降速率,减少基板变形;

引入数字孪生技术,模拟压合过程中的基板变形量,提前修正钻孔坐标,补偿层偏误差。

原难点:多层板压合时的层偏变形、基板材料的热膨胀系数差异,会导致预设孔位偏移;传统人工对位效率低、误差大,无法满足量产需求。

突破路径:

保障孔壁质量与电镀导通可靠性

微孔的孔壁粗糙度、清洁度直接决定电镀铜层的附着力和导通性能,高阶 HDI 板要求孔壁无树脂残渣、无裂纹,电镀铜层均匀无空洞。

采用等离子体清洗 碱性去胶的组合工艺,等离子体的高能粒子能彻底去除孔壁炭化层,碱性溶液溶解树脂残渣,提升孔壁清洁度;

优化电镀工艺,选用脉冲电镀替代直流电镀,通过脉冲电流的周期性变化,促进铜离子在孔底均匀沉积,解决 “狗骨头” 问题;

引入孔壁粗糙度检测设备,对孔壁进行 3D 扫描,确保粗糙度(Ra)控制在 0.5μm 以下,提升铜层附着力。

原难点:激光钻孔后孔壁易残留树脂粉尘和炭化层,传统湿法清洗难以彻底清除;微小孔径的电镀过程中,铜离子难以均匀沉积,易出现孔口厚、孔底薄的 “狗骨头” 效应。

突破路径:

平衡高精度加工与量产良率及成本

高阶 HDI 板微孔加工的设备投入(如飞秒激光钻孔机、LDI 设备)成本高昂,且微小孔径的加工容错率极低,任何参数偏差都会导致孔失效,直接影响良率。

建立工艺参数数据库,通过大数据分析不同材料、孔径对应的最优激光能量、脉冲频率等参数,缩短调试周期;

采用自动化产线集成,实现基板上料、钻孔、清洗、检测的全流程自动化,减少人工干预带来的误差;

针对不同应用场景分级选型:消费电子等中低端产品可选用 UV 激光钻孔,平衡成本与精度;高端车载、5G 产品则采用飞秒激光,保障性能。

原难点:高精度工艺的参数调试周期长,量产过程中设备稳定性波动易导致良率波动;飞秒激光等高端设备的加工效率低于传统设备,成本难以控制。

突破路径: